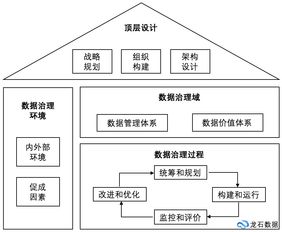

在工業(yè)4.0浪潮的推動(dòng)下,傳統(tǒng)工廠正經(jīng)歷著一場深刻的智能化變革。數(shù)字孿生技術(shù)作為這一變革的核心引擎,通過與物聯(lián)網(wǎng)(IoT)、Web3D可視化及專業(yè)數(shù)據(jù)處理服務(wù)的深度融合,正在構(gòu)建一個(gè)前所未有的智慧化工廠新范式。這種集成的系統(tǒng)不僅實(shí)現(xiàn)了物理工廠在虛擬空間的精準(zhǔn)映射,更通過數(shù)據(jù)驅(qū)動(dòng),賦能工廠實(shí)現(xiàn)全生命周期的優(yōu)化與創(chuàng)新。

一、 數(shù)字孿生:智慧工廠的虛擬核心

數(shù)字孿生是物理實(shí)體或系統(tǒng)在數(shù)字世界的動(dòng)態(tài)、實(shí)時(shí)鏡像。在智慧工廠的語境下,它不再僅僅是一個(gè)靜態(tài)的3D模型,而是一個(gè)融合了物理工廠的幾何結(jié)構(gòu)、物理屬性、運(yùn)行規(guī)則以及實(shí)時(shí)運(yùn)行數(shù)據(jù)的復(fù)雜虛擬體。它從設(shè)計(jì)、生產(chǎn)、運(yùn)維到優(yōu)化等各個(gè)環(huán)節(jié),為工廠提供了一個(gè)“沙盤推演”和“實(shí)時(shí)診斷”的虛擬平臺。

二、 Web3D可視化:連接虛擬與現(xiàn)實(shí)的橋梁

傳統(tǒng)的工廠監(jiān)控界面往往是二維圖表和數(shù)據(jù)列表,信息割裂且不直觀。基于Web的3D可視化技術(shù)打破了這一局限。它利用WebGL等現(xiàn)代瀏覽器技術(shù),無需安裝任何插件,即可在網(wǎng)頁端呈現(xiàn)高保真、可交互的3D工廠模型。其優(yōu)勢在于:

- 沉浸式監(jiān)控:操作者可以以第一人稱或上帝視角“走進(jìn)”虛擬工廠,直觀查看設(shè)備布局、產(chǎn)線狀態(tài)、物料流動(dòng)。

- 實(shí)時(shí)數(shù)據(jù)疊加:將來自物聯(lián)網(wǎng)傳感器的實(shí)時(shí)數(shù)據(jù)(如溫度、壓力、設(shè)備轉(zhuǎn)速、能耗)直接映射到3D模型的對應(yīng)設(shè)備上,實(shí)現(xiàn)數(shù)據(jù)與空間位置的精準(zhǔn)關(guān)聯(lián)。

- 遠(yuǎn)程協(xié)作與培訓(xùn):支持多地人員同時(shí)訪問同一虛擬場景,進(jìn)行遠(yuǎn)程巡檢、問題會診或員工培訓(xùn),極大提升了協(xié)同效率。

三、 物聯(lián)網(wǎng)系統(tǒng):數(shù)據(jù)采集的神經(jīng)網(wǎng)絡(luò)

智慧工廠的數(shù)字孿生體需要源源不斷的“血液”——數(shù)據(jù)。遍布工廠的物聯(lián)網(wǎng)傳感器、智能儀表、PLC控制器和機(jī)器人構(gòu)成了這張龐大的數(shù)據(jù)采集神經(jīng)網(wǎng)絡(luò)。它們實(shí)時(shí)采集設(shè)備狀態(tài)、環(huán)境參數(shù)、生產(chǎn)進(jìn)度、能耗信息等海量多源異構(gòu)數(shù)據(jù),并通過工業(yè)網(wǎng)絡(luò)協(xié)議(如OPC UA、MQTT)穩(wěn)定傳輸至數(shù)據(jù)處理中心。物聯(lián)網(wǎng)系統(tǒng)是數(shù)字孿生得以“活”起來的基礎(chǔ)。

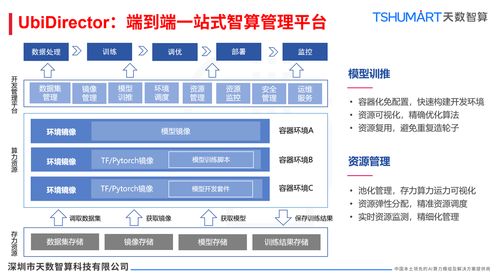

四、 數(shù)據(jù)處理服務(wù):智慧決策的大腦

從物聯(lián)網(wǎng)終端涌入的原始數(shù)據(jù)是粗糙且價(jià)值密度低的。專業(yè)的數(shù)據(jù)處理服務(wù)扮演著“大腦”的角色,對數(shù)據(jù)進(jìn)行深度加工,其核心流程包括:

- 數(shù)據(jù)集成與清洗:整合來自不同協(xié)議、不同格式的數(shù)據(jù),剔除異常值和噪聲,確保數(shù)據(jù)質(zhì)量。

- 數(shù)據(jù)融合與關(guān)聯(lián):將實(shí)時(shí)運(yùn)行數(shù)據(jù)、歷史數(shù)據(jù)、維護(hù)記錄、訂單信息等多維度數(shù)據(jù)進(jìn)行時(shí)空關(guān)聯(lián)與融合,形成統(tǒng)一的數(shù)據(jù)視圖。

- 模型分析與仿真:利用機(jī)器學(xué)習(xí)、物理模型和業(yè)務(wù)規(guī)則,對數(shù)據(jù)進(jìn)行深度分析。例如,進(jìn)行設(shè)備健康度預(yù)測(預(yù)測性維護(hù))、工藝參數(shù)優(yōu)化、生產(chǎn)瓶頸分析、能耗仿真等。

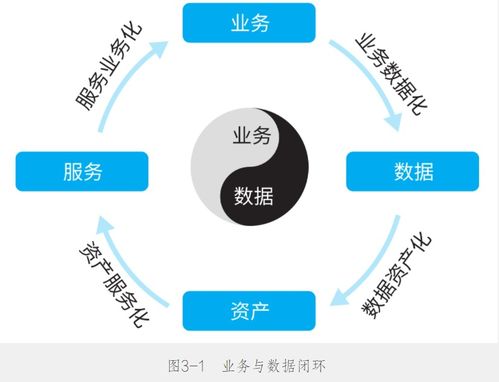

- 知識沉淀與閉環(huán):將分析結(jié)果轉(zhuǎn)化為可執(zhí)行的洞察(如預(yù)警信息、優(yōu)化建議),并反饋給物理工廠的執(zhí)行系統(tǒng)(如MES、APS),形成“感知-分析-決策-執(zhí)行”的閉環(huán)優(yōu)化。

五、 融合應(yīng)用的價(jià)值體現(xiàn)

當(dāng)這四大技術(shù)模塊無縫集成時(shí),智慧工廠將迸發(fā)出巨大價(jià)值:

- 透明化運(yùn)營:管理者對工廠狀態(tài)一目了然,實(shí)現(xiàn)從“黑箱”到“白箱”的轉(zhuǎn)變。

- 預(yù)測性維護(hù):通過分析設(shè)備運(yùn)行數(shù)據(jù),在故障發(fā)生前預(yù)警,減少非計(jì)劃停機(jī),延長設(shè)備壽命。

- 生產(chǎn)流程優(yōu)化:在虛擬環(huán)境中模擬和驗(yàn)證新的生產(chǎn)方案、布局調(diào)整或工藝參數(shù),以最低成本尋找最優(yōu)解。

- 資源效率提升:通過對能源、物料消耗的精細(xì)監(jiān)控與分析,實(shí)現(xiàn)節(jié)能減排和成本控制。

- 敏捷響應(yīng)與創(chuàng)新:快速應(yīng)對市場變化,支持小批量、個(gè)性化定制生產(chǎn)模式,加速新產(chǎn)品導(dǎo)入。

###

數(shù)字孿生驅(qū)動(dòng)的智慧化工廠,本質(zhì)上是數(shù)據(jù)驅(qū)動(dòng)制造的具體實(shí)踐。它以Web3D可視化提供直觀的交互界面,以物聯(lián)網(wǎng)系統(tǒng)作為感知觸手,以專業(yè)的數(shù)據(jù)處理服務(wù)作為智能中樞,共同構(gòu)建了一個(gè)虛實(shí)聯(lián)動(dòng)、持續(xù)優(yōu)化的制造新生態(tài)。隨著5G、人工智能和邊緣計(jì)算技術(shù)的進(jìn)一步融合,這一系統(tǒng)將變得更加智能、自治與高效,持續(xù)引領(lǐng)制造業(yè)向更高質(zhì)量、更低成本和更強(qiáng)韌性的方向邁進(jìn)。